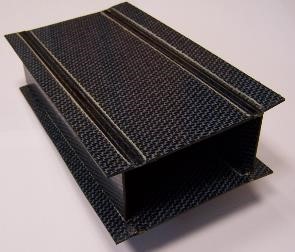

Nous vous proposons des solutions et services d'études, de développement et de prototypage de pièces en matériaux composites renforcées par des fibres continues, grâce à notre plateforme de recherche.

Elle est spécialisée dans l’étude, la mise en œuvre et l’industrialisation de procédés de fabrication en moule fermé et d’assemblage par soudage de matériaux composites thermoplastiques.

L’Institut de Soudure, en partenariat avec Arkema, a développé la technologie de soudage ISW, qui est une solution innovante et brevetée permettant d’optimiser les performances d’un assemblage de pièces thermoplastiques.

Le procédé de soudage type « co-consolidation » est un procédé statique permettant d’assurer une température de soudage par apport de chaleur depuis l’extérieur, par un outillage chauffant et conçu pour optimiser les flux thermiques.

Le procédé de soudage type « résistif » est un procédé statique permettant d’assurer une chauffe locale de l’interface à souder au moyen d’un insert résistif.

Le procédé de fabrication par compression assure l’imprégnation de la pièce par dépose de la résine et compression au moyen d’un outillage dimensionné.

Le procédé de fabrication type infusion est un dérivé du procédé d’injection RTM remplaçant la partie supérieure de l’outillage par une bâche à vide ou membrane silicone et assurant l’injection par dépression.

Le procédé de fabrication type C-RTM (Compression Resin Transfert Molding) associe les principes d’une injection RTM et de la cinématique du procédé de compression afin d’optimiser les temps de cycle et d’atteindre des cadences de fabrication élevées.

Le procédé de fabrication RTM (Resin Transfert Molding) est un procédé de fabrication par injection sous pression dans un outillage dimensionné, assistée ou non par le vide.

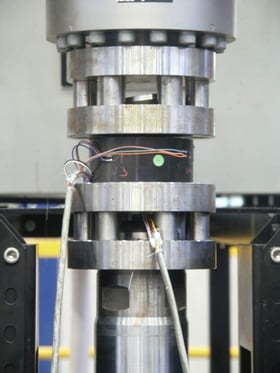

Bien que la caractérisation des matériaux composites passe essentiellement par des sollicitations statiques, leur comportement vis-à-vis de la fatigue doit également être étudié dès lors qu’ils sont amenés à subir des chargements cycliques ou dynamiques.

La compréhension des phénomènes d’endommagement des structures passe souvent par l’analyse des contraintes. Pour ce faire, il convient d’instrumenter les essais à l’aide de jauges extensométriques, de capteurs, des systèmes optiques. Ces mesures permettent également de corréler les valeurs expérimentales à celles obtenues par calcul aux éléments finis.

La réalisation d’essais mécaniques se fait sur éprouvettes mais également sur structures à l’échelle 1. Afin de se rapprocher au mieux des conditions de service, il est souvent nécessaire d’adapter les conditions d’essai. L’ingénierie d’essais consiste alors à imaginer et à concevoir les dispositifs aptes à solliciter le plus fidèlement possible ces équipements.

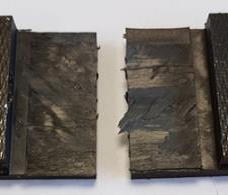

Comme tout matériau, les composites peuvent présenter des défauts qui, soumis à des contraintes mécaniques, engendrent des phénomènes de rupture. Ces mécanismes de ruine sont étudiés par une approche en mécanique de la rupture.

La plateforme de recherche dédiée aux matériaux composites propose un accès à des moyens de caractérisations physico-chimiques type DSC, DMA et TMA.

Les équipes de l’Institut de Soudure propose aussi une analyse visuelle et microscopique des matériaux composites, pour analyser la santé matière d’une pièce ou encore le faciès de rupture.

Les matériaux composites sont soumis aux mêmes exigences de tenue mécanique que les matériaux métalliques. Il convient donc de les caractériser au travers d’une série d’essais dont les sollicitations et les endommagements subis sont propres à ces matériaux.

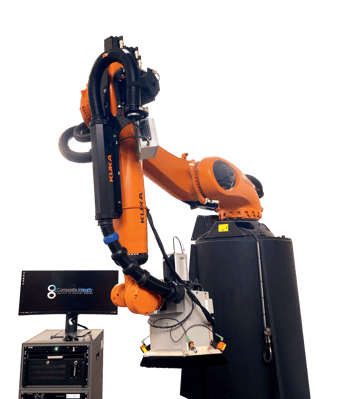

Nous disposons d'une technologie de thermographie dernière génération pour un contrôle optimisé des pièces dans le respect des exigences aéronautiques.

En partenariat avec la plateforme CND de Porcelette, des contrôles non destructifs mettant en œuvre la technologie ultrasonore sont réalisables, avec des moyens industriels et qualifiés tels qu’un C-SCAN jet 6 axes de grandes dimensions.