Un procédé de contrôle innovant en voie de normalisation, mais quelles utilisations pour quelles applications ?

1 - Contexte

L'utilisation du contrôle des soudures par technique ultrasonore multiélément s'amplifie dans l'industrie. Cela s'explique par une mise en œuvre à la fois plus simple et plus complexe :

- Plus simple : un seul traducteur peut suffir et son déplacement est plus rapide.

- Plus complexe : les conditions de couplage peuvent être plus exigeantes, le paramétrage de l’équipement et l’interprétation des images requièrent des opérateurs aguerris.

En effet, les images générées se complexifient rapidement, notamment lorsque des échos de géométrie sont présents et parce qu’il est possible d’enregistrer un plus grand nombre d’interactions avec le défaut.

C’est pourquoi il est tout particulièrement intéressant pour le contrôle des soudures d’exploiter les dernières avancées en termes de méthodes de reconstruction. Elles se basent sur un principe de focalisation dit à « synthèse d’ouverture » de type Full Matrix Capture (FMC) [i] associé à des algorithmes d'inversion, comme par exemple TFM – Total Focusing Method [i]. Des représentations graphiques facilitent l'interprétation par rapport aux imageries conventionnelles (B-Scan sectoriels…) utilisées avec les techniques multiéléments [1].

[i] La terminologie définie dans la norme EN 16018 est en cours de révision pour passer à l’ISO. Celle qui devrait être adoptée est la suivante :

- pour FMC : Acquisition de la matrice inter-éléments

- pour TFM : Focalisation en tout point (FTP).

2 - Principe du procédé

2.1. Complexité de l’interaction d’une onde ultrasonore avec une discontinuité

L’interaction d’une onde ultrasonore avec une discontinuité est un phénomène complexe.

En effet :

a) Il existe trois possibilités pour qu'une onde incidente atteigne un point de la discontinuité pour créer une source secondaire :

I. directement.

II. après une réflexion sur le fond sans conversion de mode (en onde longitudinale OL ou transversale OT)

III. après une réflexion sur le fond avec conversion de mode (OL vers OT ou OT vers OL).

b) La source secondaire ainsi créée peut produire des ondes longitudinales, transversales ou de Rayleigh.

c) Il existe trois possibilités (énoncées en a) pour que les sondes atteignent le point où est calculé le champ.

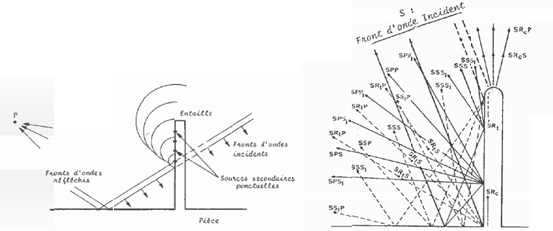

Figure 1 : (a) Illustration du principe d’Huygens ; (b) Illustration des contributions possibles dans un coin

Dès 1975, Baborovsky [2] propose de traiter numériquement chaque point de la surface « insonifiée » de la discontinuité comme une source ponctuelle secondaire obéissant au principe d'Huygens. L'amplitude du signal renvoyé par la discontinuité est calculée en un point P en effectuant la somme vectorielle des ondes issues des sources secondaires. Le modèle prend en compte pour chaque source secondaire plus de 18 contributions résultant des phénomènes de diffraction, de réflexion multiple et de conversion de mode. La Figure 1 illustre les contributions prises en compte pour une onde transversale (S) incidente interagissant dans un coin formé par une discontinuité avec le fond d’une pièce, comme par exemple un manque de pénétration à la racine d’une soudure.

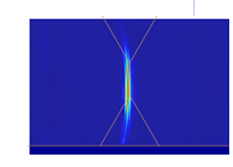

Fort heureusement, toutes ces contributions n’ont pas la même importance. En fait, seules trois d’entre elles ayant une contribution dans un coin sont particulièrement significatives, avec ci-après l'illustration des trajets et la simulation de l'image obtenue pour chacun des types.

Note : OL (onde longitudinale) OT (onde transversale)

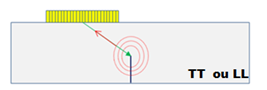

1.) Trajets directs : LL (aller-retour en OL) ou TT (aller-retour en onde OT)

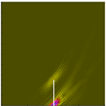

2.) Trajets indirects après réflexion sur le fond : LLL (avec réflexion sur le fond et la discontinuité en OL) ou TTT (avec réflexion sur le fond et la discontinuité OT)

3.) Trajets indirects après réflexion sur le fond et conversion de mode : LLT (avec réflexion sur le fond en OL et conversion de mode sur la discontinuité en OT) ou TTL (avec réflexion sur le fond en OT et conversion de mode sur la discontinuité en O)

Les simulations des images obtenues à l’aide de la technique FMC/TFM illustrent un des intérêts d’avoir recours à la technique FMC/TFM à condition d’exploiter le bon mode de reconstruction pour la discontinuité à représenter.

L’image obtenue dans le premier cas est très peu différente de celle qui serait obtenue avec un balayage sectoriel traditionnel : la discontinuité verticale n’est pas représentée fidèlement, mais on ne discerne que ses 2 extrémités, dont la trace sur l’image traduit en fait l’interaction du faisceau avec celles-ci.

L’image obtenue dans le second cas est en revanche très réaliste par rapport à la géométrie réelle de la discontinuité.

2.2. Principe d’acquisition FMC et de reconstruction TFM

Les systèmes d’imagerie multiéléments exploités aujourd’hui représentent l’image des défauts à partir d’une loi focale prédéterminée par rapport à une hypothèse faite sur les caractéristiques de la discontinuité à détecter ou à caractériser et appliquée au moment de l’émission. Il n’est pas possible d’appliquer une nouvelle loi focale a posteriori lorsque l’acquisition a été effectuée.

Le principe de la FMC permet de s’affranchir de l’application d’une loi focale prédéterminée car un grand nombres de signaux ultrasonores sont acquis et stockés pour être traités dans un second temps.

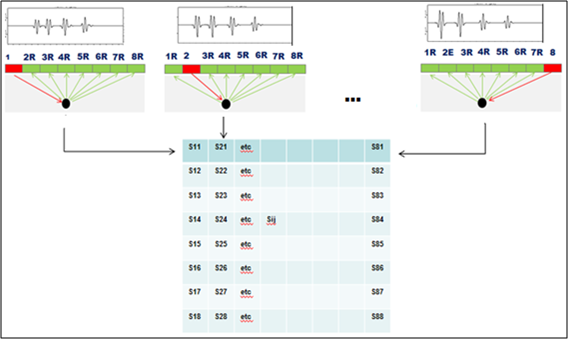

Figure 2 : Principe d’acquisition FMC

L’acquisition de type FMC consiste à exciter le premier élément du traducteur multiéléments et à recevoir avec tous les autres. Puis à répéter ce processus pour chacun des éléments du traducteur. Chacun des signaux A-Scan obtenu est mémorisé. On obtient ainsi une matrice de dimensions NxN (avec N = nombre d’éléments de la barrette) contenant l’ensemble des signaux ultrasonores

Le post-traitement de type FTP permet de reconstruire une image dans une zone d’intérêt prédéterminée (ROI : Region Of Interest). Le principe de la FTP consiste à sommer les contributions élémentaires de chacune des voies, pour réaliser une pseudo focalisation en tout point de la ROI.

Les principales étapes de la FTP sont les suivantes :

- Définition de la ROI en lien avec la soudure à examiner,

- Calcul des retards temporels (déphasages) à appliquer à chaque signal pour focaliser l’énergie en chaque point de la ROI,

- Sommation de l’ensemble des signaux déphasés en chaque point de la ROI.

Ces opérations sont gourmandes en temps de calculs et il y a encore quelques années, elles ne pouvaient pas être effectuées en temps réel. Mais aujourd’hui il existe plusieurs équipements disponibles sur le marché capables d’opérer cette reconstruction en temps réel et dans des conditions de chantier.

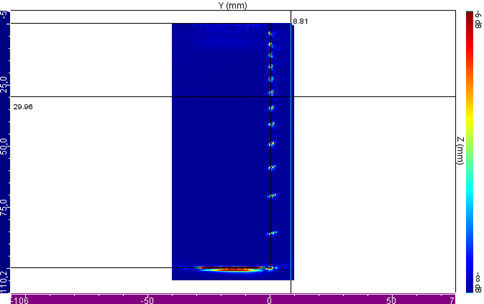

Figure 3 : Utilisation d’un système TFM en temps réel pour la recherche de micro-endommagement.

3 – Domaines d’applications et avantages

Le développement intensif de la technique FMC/TFM depuis plusieurs années a permis de mieux détecter les défauts apparaissant en service, notamment ceux liés à l’hydrogène : HIC (Hydrogen Induced Cracking) et HTHA (High Temperature Hydrogen Attack). La technique a aussi un intérêt pour contrôler des pièces de géométrie complexe et peut être utilisée sur les pièces moulées et forgées.

Les principaux avantages de la technique FMC/TFM sont les suivants :

- l’optimisation de la résolution est assurée en tout point de la zone d’intérêt. On se rapproche de la résolution qui serait obtenue si on générait un faisceau focalisé en tous points de la ROI avec le traducteur utilisé.

- la représentation des discontinuités peut être très réaliste comparée à leur géométrie réelle, ce qui peut être une aide déterminante pour leur identification et leur dimensionnement ; le choix des modes de reconstruction est cependant déterminant et doit être judicieusement assuré en fonction du défaut redouté.

- la détection est peu sensible à l’orientation de la discontinuité.

- il n’y a pas besoin d’appliquer une loi focale prédéterminée. L’opération de post traitement de type Focalisation en Tout Point peut être rejouée autant de fois que nécessaire en modifiant des paramètres sans avoir à refaire l’acquisition (dans la mesure où l’ensemble des signaux sont sauvegardés). Des hypothèses relatives à la géométrie de la pièce, à la vitesse des ondes ultrasonores peuvent par exemple être modifiées.

- les zones mortes sont réduites.

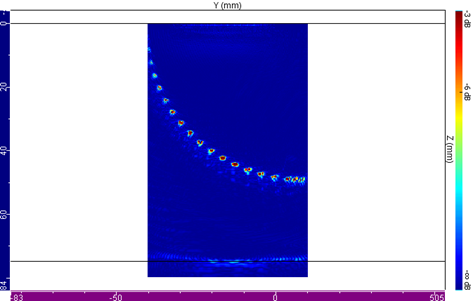

Les Figures 4 et 5 démontrent l’excellente résolution que l’on peut obtenir sur une grande plage d’épaisseur et la capacité de la technique à représenter de manière réaliste les défauts. Les caractéristiques du traducteur sont les suivantes : fréquence de 5 MHz, 64 éléments, pitch de 0,5 mm, élévation de 10 mm. Le traducteur est utilisé au contact.

Figure 4 : Image obtenue sur une série de trous (diamètre 2 mm) disposés

suivant un rayon de 50 mm

Figure 5 : Image obtenue sur une série de trous (diamètre 2 mm) percés

dans un bloc d’épaisseur 100 mm

4 – Exemple d’applications

4.1. Image d’une corrosion interne

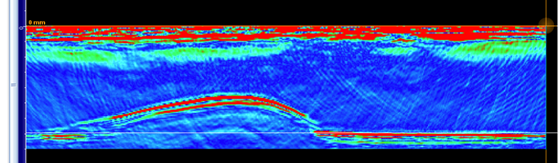

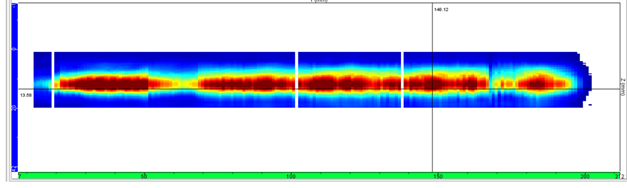

La Figure 6 montre une image FMC/TFM obtenue sur une corrosion interne. On notera que le profil de la corrosion peut être représenté sur toute son étendue, ce qui n’est pas possible avec les techniques multiéléments conventionnelles. Les angles de raccordement avec la paroi interne peuvent être déterminés avec précision, ce qui revêt un intérêt majeur pour certains utilisateurs qui utilisent ces paramètres pour estimer la durée de vie résiduelle du composant corrodé.

Figure 6 : Image FMC/TFM image sur une corrosion interne

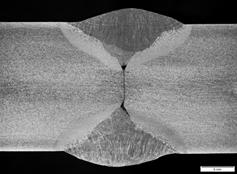

4.2. Défaut interne de type manque d’interpénétration

Ce type de défaut peut être difficile à détecter en ultrasons conventionnels et même par un balayage sectoriel réalisé à l’aide de contrôle ultrasonore multiéléments. En effet sa morphologie généralement lisse fait office de miroir quasi parfait et peu d’énergie revient à l’émetteur. L’intérêt de la technique FMC/TFM est ici de permettre une meilleure exploitation des modes indirects (trajets 2 ou 3 définis plus haut).

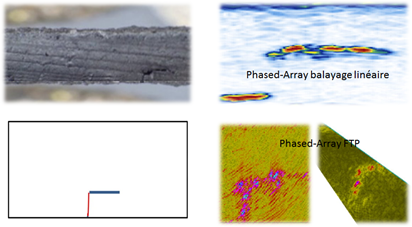

Les images de la Figure 7 montre les résultats obtenus avec le mode de reconstruction TLL et la macrographie du manque d’interpénétration correspondant, ainsi qu’une vue de côté de ce défaut sur toute la longueur de la pièce. Le traducteur utilisé à une fréquence de 5 MHz, 64 éléments (31,9 x 10) et est doté d’un sabot OT 45°.

Figure 7 : Représentation d’un manque de pénétration dans une soudure en X

La représentation du défaut est fidèle et l’estimation de sa hauteur est précise. En effet on mesure 6,9 mm pour une hauteur réelle de 7,5 mm (la partie verticale mesure 6,7 mm de haut).

4.3. Image d’une fissuration de type HIC

Les endommagements de type HIC sont souvent caractérisés par la formation de fissures verticales reliant deux blisters d’hydrogène. La mise en évidence de cette composante verticale du défaut est primordiale pour statuer quant à la nature liée à l’hydrogène de ce dernier. La technique FMC/TFM permet, par l’exploitation des modes indirects de propagation, d’obtenir une image fidèle de la fissure verticale comme illustré sur la Figure 8.

Figure 8 : Caractérisation d’endommagement HIC : fissuration verticale reliant deux blisters

4.4. Image d’un endommagement de type HTHA

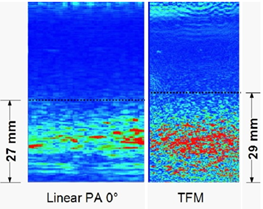

L’endommagement de type HTHA, est caractérisé par la formation de microdécohésions pouvant entraîner l’apparition de microfissures évoluant en réseaux et dont la taille peut varier de quelques microns à quelques centaines de microns.

À un stade naissant, la longueur des microfissures n’excède pas quelques dizaines de microns et l’énergie ultrasonore renvoyée par les défauts est davantage issue des modes indirects que de la réflexion. L’emploi de la technique FMC/TFM apporte un vrai plus en terme de localisation de l’origine du lieu de l’interaction avec le faisceau émis et permet de statuer sur l’existence et la gravité des endommagements, comme illustrés sur la Figure 9.

Figure 9 : Image comparée PAUT classique avec FMC/TFM

L’image obtenue à l’aide de la technique FMC/TFM permet une analyse plus fine du motif caractéristique de l’endommagement par HTHA ainsi qu’une meilleure estimation de l’épaisseur atteinte.

5 - Normalisation

La normalisation de la technique FMC/TFM est en cours. Deux projets de norme ISO sont en cours d’élaboration par un groupe de travail de l’IIW (International Institut of Welding). Ces projets permettront à terme de relier cette nouvelle technique à la norme de qualité en soudage ISO 5817.

Le premier document (Pr ISO 23865[4]) est une norme générale qui donne des recommandations pour l'application de la technique et des vérifications préalables à effectuer. Ce document vise à promouvoir l'adoption de bonnes pratiques soit au stade de la fabrication (par exemple les pièces moulées et forgées), soit pour les contrôles en service des installations existantes soumises aux différents mécanismes de corrosion. Quelques exemples d'application sont illustrés notamment vis-à-vis de la problématique posée par le HTHA.

Le second document (Pr ISO 23864[3]) est applicable au contrôle des soudures. Il en spécifie l'application pour le contrôle des joints soudés par fusion dans des matériaux métalliques d'une épaisseur minimale de 3,2 mm. Ce document ne s'applique qu'aux composants dont les soudures sont réalisées avec des métaux ayant des propriétés isotropes. Cela comprend les soudures dans les aciers au carbone faiblement alliés et les alliages d'aluminium et de titane de qualité aérospatiale courants. Il s'applique aux assemblages soudés par pénétration complète de géométrie simple : plaques, tubes et réservoirs. Les soudures austénitiques peuvent être testés mais sous réserve d’appliquer les dispositions spécifiées.

La publication de ces 2 projets de norme est prévue début 2021.

6 - Conclusion

On constate souvent que les utilisateurs potentiels du FMC/TFM ne connaissent pas ou peu le procédé et n’entrevoient pas les attraits économiques dont ils pourraient bénéficier. L’Institut de Soudure est à la disposition des industriels afin de les accompagner dans l’intégration de cette technique innovante dans leur processus de contrôle.

Pour plus de détails sur ces sujets, les équipes techniques de l’Institut de Soudure sont à votre disposition.

N'hésitez pas à contacter Nicolas Nourrit, Didier Flotté et Daniel Chauveau.

Références

[1] Nouvelles possibilités offertes par la technique FMC/TFM embarqué dans un équipement multiéléments portable pour l’aide à la caractérisation des défauts de soudures. Daniel CHAUVEAU (IS) – Florent ANGELINI (IS) Aldernest BEMBA (IS) - Weina KE (IS) – Olivier ROY(M2M) – Delphine LANDOIS(M2M) – Grégoire BENOIST (M2M), Congrès COFREND, 2014.

[2] The response of ultrasound to defects ‐ Ultrasonics international Conference 1975 – pages 46 to 53. V.Baborovsky - E.Slater - D.Marsch

[3] Pr ISO 23864 - Non-destructive testing of welds — Ultrasonic testing — Use of (semi-) automated full matrix capture / total focusing method technology.

[4] Pr ISO 23865 - Non-destructive testing— Ultrasonic testing — General use of full matrix capture / total focusing technique.