1. Contexte et principe du SpinArc

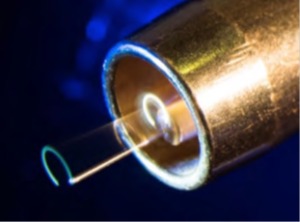

Comme son nom l’indique, le procédé MIG-MAG SpinArc se distingue du MIG-MAG conventionnel par la mise en rotation de l’arc électrique, qui est obtenue en faisant tourner le fil-électrode (et le tube-contact) autour de l’axe de symétrie de la torche (cf. Figures 1 et 1bis).

Figure 1 : Rotation du fil-électrode et du tube contact

Figure 1 : Rotation du fil-électrode et du tube contact

Figure 1bis : Partie du mécanisme de mise en rotation du fil

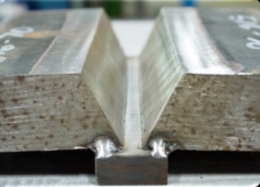

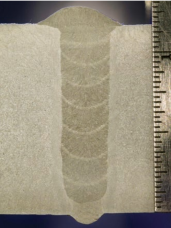

Grâce à cette mise en rotation, l’arc électrique est capable de refondre les bords d’un chanfrein étroit vertical ou quasi vertical. D’autres équipements très spécifiques de soudage en chanfrein étroit existent, mais ils mettent en œuvre une oscillation et non la rotation du fil. La réduction du volume du chanfrein et donc de produit d’apport, de gaz et de temps de soudage est très importante, comme l’illustrent les Figures 2 et 2bis.

Figure 2 : Comparaison de préparations de bords de chanfrein pour réaliser

du soudage MAG de tôles épaisses, bout à bout . Préparation classique.

Figure 2bis : Préparation en chanfrein étroit

La vitesse de rotation du fil est un paramètre très important, notamment pour le soudage en chanfrein étroit. En effet, pour une valeur de décalage du fil donnée, augmenter la vitesse de rotation aura pour effet d’augmenter sa déformation élastique sous l’effet de la force centrifuge (cf. Figures 3).

Figure 3 : Photographies montrant la déformation élastique d’un fil-électrode à l’extrémité d’une torche MAG SpinArc en fonction de la vitesse de rotation du tube-contact, avec (en haut) 500 RPM et (en bas) 3 900 RPM.

Le système est composé des éléments suivants :

- une torche,

- un boitier de commande contrôlant notamment la vitesse de rotation du fil.

Ces équipements sont adaptables sur tous les générateurs ou onduleurs MIG-MAG. Les diamètres de fil utilisables avec le procédé MAG SpinArc sont 0,9 - 1,0 - 1,2 et 1,6 mm. On peut utiliser des courants continus et pulsés, ainsi que des fils massifs ou fourrés (de poudre métallique ou de flux).

2. Domaines d’applications et avantages

Le procédé MAG SpinArc peut être utilisé pour :

- le soudage en angle sans préparation, en pénétration partielle,

- le soudage en angle en chanfrein à angle d’ouverture réduit, en pénétration totale, avec latte support,

- le soudage bout à bout en chanfrein à angle droit (0°, avec jeu) ou à angle d’ouverture réduit,

- réaliser des soudures bouchon,

- réaliser des revêtements.

Il y a encore peu de retours d’expérience avec le procédé SpinArc, mais on peut aisément imaginer les avantages que peut offrir la technologie :

- des gains de productivité en soudage bout-à-bout,

- des cordons qui présentent un très bon rayon de raccordement en soudage d’angle, donc une amélioration de la tenue en fatigue de structures mécano-soudées sans avoir recours à une opération supplémentaire de parachèvement,

- moins de dilution en rechargement, donc des revêtements plus performants et plus fins, avec là aussi des économies par la réduction du volume de produit d’apport à déposer.

3. Exemple d’applications – Success Stories

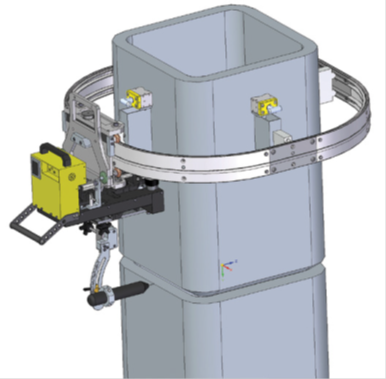

Comme le procédé MIG-MAG est extrêmement répandu dans l’industrie, le SpinArc présente de ce fait un intérêt pour de très nombreux secteurs industriels utilisant le procédé MIG-MAG en soudage ou pour faire des revêtements. Les Figures 4 et 5 montrent quelques exemples d’applications.

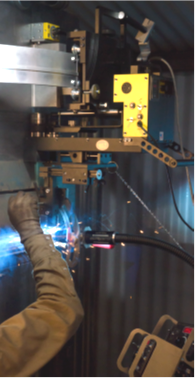

Figure 4 : Utilisation du procédé MIG-MAG SpinArc en version automatisée pour l’assemblage de colonnes en acier.

Figure 4 : Utilisation du procédé MIG-MAG SpinArc en version automatisée pour l’assemblage de colonnes en acier.

Figure 5 : Utilisation du procédé MIG-MAG SpinArc en version automatisée pour (en haut) le soudage ou le revêtement de panneaux de chaudière et (en bas) le soudage de panneaux.

4. Conclusion

Le SpinArc a clairement beaucoup à apporter à la fois en soudage et en rechargement.

Il est en cours d’évaluation par l’Institut de Soudure.

Nos équipes sont à votre disposition pour l’évaluer dès à présent pour vos applications spécifiques.